Las empresas dedicadas a la manufactura, o que crean algún tipo de producto para sus clientes, necesitan del Plan Maestro de Producción (PMP) para optimizar sus operaciones y cadena de suministro, pero también para facilitar su innovación y crecimiento.

También conocido como MPS (por sus siglas en inglés, Master Production Schedule), el Plan Maestro de Producción es una herramienta que nos permite cumplir en tiempo y forma con la demanda de los clientes, al mismo tiempo que cuidamos la rentabilidad del negocio.

¡Sí! Bien implementado, el PMP nos garantiza el control de producción y nos ayuda a reducir costos, mantener el inventario en niveles óptimos, aprovechar nuestra capacidad de producción y cumplir con los tiempos de entrega.

Aquí la clave para lograrlo es elaborarlo de manera adecuada y echar mano de la tecnología disponible. ¿Quieres conocer más? ¡Sigue leyendo!

¿Qué es el Plan Maestro de Producción?

Primero lo primero. El plan de producción es una planificación detallada de la cadena de producción en el corto y mediano plazo, que establece:

- El volumen específico de productos terminados que debemos elaborar.

- El periodo de tiempo para producirlos.

Entonces, el Plan Maestro de Producción es una calendarización que refleja la capacidad real de cada proceso de la cadena de producción, así como la demanda de productos. Esta última se calcula a partir de los pedidos del cliente, o bien, por la demanda esperada.

Además, los objetivos del PMP van mucho más allá que la simple mejora de nuestros niveles de cumplimiento de la demanda: también podemos conseguir que en cada proceso de producción aprovechemos de manera óptima los materiales y recursos con los que contamos.

Beneficios de contar con un MPS

Entre los beneficios del plan de producción para las empresas de manufactura, destacan que:

- Reduce costos en general.

- Disminuye la merma y ayuda a mantenerla en un nivel óptimo.

- Permite crear el Plan de Requerimientos de Material (MRP).

- Ayuda a programar las necesidades de producción y de materias primas.

- Facilita el cálculo de la capacidad productiva y el número de horas por persona y por máquina que necesitaremos para sacar adelante la producción.

- Establece con exactitud las fechas de entrega a los clientes.

- Revela si necesitaremos financiamiento en el futuro.

- Es básico para la estandarización de procesos, tanto operativos como administrativos.

De hecho, el PMP o MPS incide directamente sobre los principales costos de producción de las empresas manufactureras:

- Materia prima. El Plan Maestro de Producción nos evita la adquisición de materias primas de más.

- Mano de obra directa. Nos permite anticipar o evitar el pago de horas extras.

- Supervisión. Reduce el costo de la supervisión del proceso de producción.

- Suministros. Debido a que la capacidad de producción se aprovecha al máximo, los suministros también se utilizan de manera óptima.

Elementos básicos del Plan Maestro de Producción

En gran medida, la elaboración del PMP depende del sistema de manufactura de la compañía. Sin embargo, a grandes rasgos toma en cuenta:

- El personal y recursos involucrados en la producción.

- El volumen por producir, con sus fechas límite.

- Nivel de inventarios o cantidad de productos actualmente disponibles.

- La capacidad que estará libre para futuros pedidos.

Como podemos ver, el MPS o programa maestro es una herramienta para obtener el máximo provecho de nuestra capacidad productiva, con la rentabilidad y el nivel de cumplimiento con los clientes que esto conlleva.

Cómo hacer un Plan Maestro de Producción

El proceso de un MPS siempre comienza por conocer los niveles de inventario, nuestra capacidad de producción y los requerimientos de entrega de los clientes, o bien, la demanda que esperamos tener.

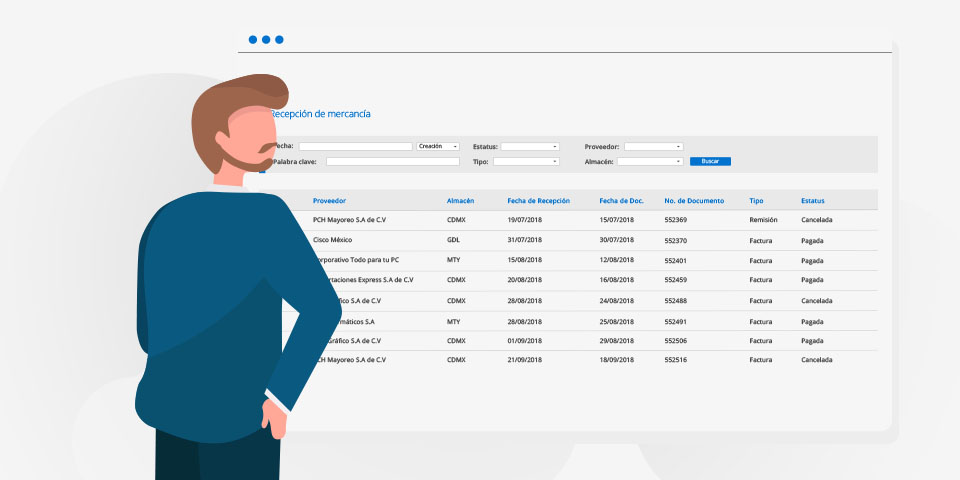

Si contamos con un sistema ERP (Planificador de Recursos Empresariales), o bien, un MRP (Planificador de Requerimiento de Materiales), podemos obtener esta información con unos cuantos clics.

Ahora bien, entre un sistema ERP o MRP: ¿cuál elegir? Cabe destacar que mientras el MRP se restringe a la producción, el ERP integra nuestros procesos de manufactura al resto de la empresa, lo que facilita el cálculo y la automatización.

1. Reunir la información

Para comenzar con el PMO, Lean Manufacturing recomienda que comencemos por reunir estos datos básicos:

- Capacidad productiva

- Pronóstico de la demanda

- Costo de producción

- Costo de inventario

- Inventario inicial

- Plazos de entrega de nuestros proveedores

- Tamaños de lote

El pronóstico de la demanda lo podemos calcular a partir de nuestro inventario actual, así como de los pedidos de clientes y la demanda esperada.

2. Determinar el tiempo de producción

En este punto, debemos estimar el tiempo que demora nuestro proceso de manufactura, según nuestra capacidad de producción y el sistema en el que trabajemos:

- Fabricación bajo pedido (Make to Order o MTO)

- Trabajo para almacenar (Make to Stock o MTS)

- Armado bajo pedido (Assemble to Order o ATO)

3. Establecer los horizontes de la producción

A continuación, debemos establecer horizontes o barreras de tiempo. Es decir, fijar los periodos de la empresa para la producción. Los principales son:

- Barrera del tiempo de demanda. También conocida como horizonte de demanda fijo, establece los tiempos en que el MPS no se podrá modificar. La empresa no se puede comprometer a sacar adelante nueva producción, pues estará ocupada manufacturando los actuales pedidos.

Cualquier cambio en el programa de producción durante este periodo, supone pérdidas económicas y retrasos en los plazos de entrega. - Barrera del tiempo de planificación. Es el horizonte de tiempo en que podemos planificar a largo plazo y sirve para aceptar futuros pedidos. Es el periodo en el que podemos realizar cambios al Plan Maestro de Producción, ya que todavía no pedimos los materiales y la capacidad de producción puede ajustarse.

- Barrera flexible. El horizonte líquido es una barrera flexible, un tiempo que está antes del horizonte de demanda fijo. En este periodo, podemos realizar modificaciones oportunas al programa maestro de producción, pues los pedidos todavía no se cierran.

—-

¡Esto es todo! Como puedes ver, el programa maestro de producción puede convertirse en uno de los aspectos críticos para incrementar las utilidades en tu negocio de manufactura.

No te quedes en la teoría, conoce Bind ERP

Descubre los alcances de mejor software de producción para PYMEs

|  |  |

| Controla tus inventarios de materia prima en tiempo real | Automatiza tu producción | Prepárate para crecer |

Sin costo, ni compromisos.